Stałe środki smarne

Stałe środki smarne to materiały które będąc w fazie stałej redukują tarcie pomiędzy powierzchniami trącymi o siebie wzajemnie, bez potrzeby używania medium płynnego.

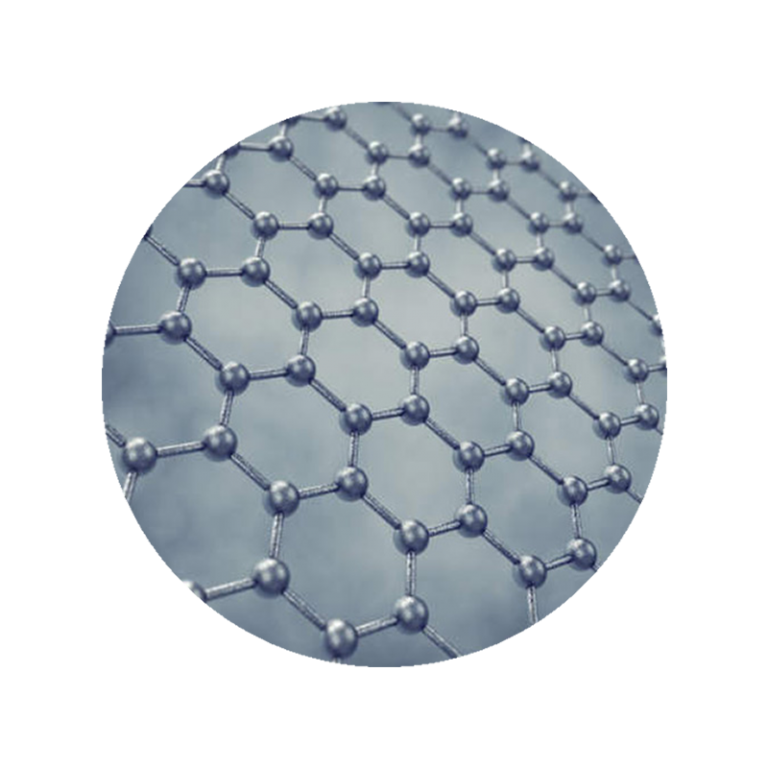

Są w stanie zapewnić lepsze smarowanie w wysokich temperaturach w porównaniu z tradycyjnymi, bazującymi na oleju, środkami. Właściwości niskiego tarcia suchych środków smarnych są spowodowane ich wielowarstwową strukturą na poziomie molekularnym, oraz słabymi wiązaniami pomiędzy warstwami.Te warstwy mają zdolność relatywnego ślizgania się między sobą przy zastosowaniu minimalnej siły, co daje im właściwości niskiego tarcia. Jednakże, wielowarstwowa struktura kryształu sama w sobie niekoniecznie jest zdolna do smarowania. Są niektóre środki stałe o nie lamelarnej strukturze które funkcjonują jako suche środki smarne w niektórych zastosowaniach i należy do nich PTFE czy Teflon®.

Najczęściej używanymi stałymi środkami smarnymi są:

- Grfit (C)

- Molibden (MoS2)

- Tlenek Boru (hBN)

- PTFE lub Teflon®

Stałe środki smarne w oleju (rozproszone)

Stałe środki smarne, które zostały właściwie skomponowane i rozproszone, są wyjątkową kombinacją środków smarnych które mają unikatowe właściwości. Jednakże do takich efektów nie można się zbliżyć używając konwencjonalnych dodatków chemicznych. Wyważenie niektórych wymaganych właściwości w środkach smarnych w przemyśle ciężkim jak również w wysoko wydajnych olejach i smarach w motoryzacji może być osiągnięty poprzez perfekcyjną mieszankę koloidalnych stałych środków smarnych.

Właściwości KOLOIDALNYCH Środków Smarnych:

- Obniżają tarcie:

- Obniżaja koszty energii

- Oszczędzają paliwo

- Obniżają temperature pracy

- Zwiększają dostepność mocy

- Gładka praca

- Nie zacierają się

- Umożliwiają zwiększenie obciążenia:

- Gładkie i spokojne zwiększanie obrotów

- Szybsze wkręcanie się na obroty

- Absorbują drgania i zapobiegają zużyciu przez wibracje:

- znakomite dla wysoko obciążonych

- dłuższa żywotność podzespołów

- obniża koszty obsługi

- zwiększa czas pracy

- Nie są „konsumowane” podczas użycia

- wydłużone okresy między wymianami

- Mogą pracować na sucho:

- zabezpieczenie podzespołów w razie awarii układu smarowania

- zwiększa zakres temperatur

Wielkość cząsteczek

Wielkość cząsteczek jest bardzo ważna ze względu na to że w systemie stały/płynny, współczynnik osiadania jest proporcjonalny do kwadratu średnicy cząsteczki. Jeżeli średnica cząsteczki jest zmniejszona o połowę, jej współczynnik osiadania jest zredukowany przez cztery. Dlatego też wielkość cząsteczek jest niezmiernie ważna.

Koloidalna dyspersja jest wystarczająca do umożliwienia przejścia cząsteczek przez filtr w motoryzacji bez jego zapychania lub tworzenia osadów. Cząsteczki są mniejsze niż komórki krwi i niewidoczne gołym okiem.

Stabilność

Bez względu na wielkość cząsteczek, nawet najdrobniejsze rozproszenie doprowadzi do osadzania jeśli nie jest stabilne. Jeśli rozproszenie nie jest stabilne cząsteczki będą się wytrącały i łączyły w większe a następnie osadzały. Temu można zapobiec pokrywając cząsteczki warstwą stabilizatora który zapobiega koagulacji.

Właściwie zaprojektowany stabilizator jest najważniejszym składnikiem właściwej dyspersji cząsteczek. Dyspersja koloidalna ma bardzo długą żywotność stabilizującą nie powodując osadów.

Kompatybilność

Nie tylko stabilizatory są wymagane w tym produkcie, ale musi być także ciągle efektywny podczas łączenia z komponentami smarnymi używanymi przez klientów. Więcej, nasze dodatki muszą być zdecydowanie zgodne ze wszystkimi typami olei dostępnymi na rynku. Aby to osiągnąć my ciągle przeprowadzamy testy stabilności na najnowszych olejach silnikowych i przekładniowych. Ta zgodność powinna być utrzymywana cały czas nawet przy wysokich temperaturach i dużej wilgotności. Stabilność w temperaturze pokojowej nie wystarcza. Wydajność stabilizatora ma wpływ na kompatybilność gotowego produktu, oleju bazowego i wybranych dodatków podczas pracy.

Zastosowanie stałych koloidalnych środków smarnych XENUM

Kompozyty ceramiczne

Xenum opracowało technologie kompozytów ceramicznych: cząsteczki ceramiczne lub heksagonalny Azotek Boru (hBN) rozproszony w oleju estrowym.

Połączenie wyjątkowych właściwości smarnych hBN i olei estrowych zapewnia produktom niezrównane właściwości i wydajność. Polaryzacyjne właściwości olei estrowych nie tylko poprawiają smarowanie poprzez mocniejszy film olejowy ale również utrzymują cząsteczki hBN w zawieszeniu.

Kompozytowe dodatki ceramiczne używane w VX500 i w naszych olejach cermicznych w sposób spektakularny redukują tarcie i zużycie

To generuje więcej mocy, zmniejsza zużycie paliwa, zmniejsza zanieczyszczenia, zmniejsza ilość CO2 i obniza zużycie.Ta technologia jest również przydatna do wysoko obciążonych zastosawań w rajdach i urządzeniach przemysłowych.

Cząsteczki heksagonalnego Azotku Borowegoużywane w produktach Xenum są ekstremalnie małe (0,25µ) i nie powodują blokowania filtrów ani łączenia się.

Stosowane w:

Cerflon®

Cerflon® jest to wzmocniony ceramiką fluoropolimer (PTFE) który pojawia się gdy Azotek Boru, który jest mocniejszy i bardziej wytrzymały, jest wprowadzony do matrycy fluoropolimeru (PTFE) prze co „wzmacnia” ten polimer.

Ten dodatek w sposób znaczący zwiększa długotrwałość ochony przed zużyciem. Cerflon® jest opatentowana technologią.

Stosowane w:

Grafit węglowy

Technologia grafitu węglowego to jest rozproszenie mikro cząsteczek grafitu w oleju.

Te cząsteczki są bardzo małe (1µ) i składają się z nieskończonej ilości heksagonalnych kryształów węgla porównywalnie do diamentu. Nasze oleje bazujące na Graficie stanowią ekonomiczna alternatywę dla Olei Ceramicznych

Stosowane w: